Jetzt wo die Zylinderköpfe runter sind und die Ventile ausgebaut, bietet es sich an sämtliche Teile auf Verschleiss zu prüfen. Jeder Meister würde wahrscheinlich bei meinem Vorgehen mit dem Kopf schütteln und ich kenne mich eindeutig zu wenig aus, um Empfehlungen auszusprechen.

Das korrekte Vermessen des Zylinderkopfs und der Ventile auf Verschleiß sollte wahrscheinlich einer Fachwerkstatt überlassen werden. Ich habe sowieso nicht das Geld für neue Ventilführungen, falls diese notwendig sind und möchte zumindest feststellen, ob die in der Reparaturanleitung angegebenen Werte und Toleranzen halbwegs passen.

Ich finde es noch immer erstaunlich wie Motorteile, die enormen Kräften ausgesetzt sind Tolenranzen im Bereich von Tausendstel Millimeter erfüllen müssen, wie Teile die so widerstandsfähig sind, mit großer Vorsicht behandelt werden müssen und immer wieder Feinmechanik gefragt ist.

Um diese hohen Genauigkeiten korrekt messen zu können, sind Spezialwerkzeuge im Handbuch vorgesehen. Ich habe hier mit den Sachen, die ich habe vesucht möglichst genau zu arbeiten und zumindest eine halbwegs korrekte Messung durchzuführen.

Ventilschaftdurchmesser

Der Durchmesser des Ventilschafts wird mit einer einfachen Mikrometerschraube gemessen. Vorgegeben sind folgend Werte:

- Einlass: 7,925

- Auslass: 7,915

Da es hier festzustellen gilt, wie sehr diese verschliessen sind, ist es sinnvoll an der dünnsten Stelle zu messen, falls es eine gibt. Ich hab meine Freundin pro Ventil an drei Stellen lassen, um es möglichst genau zu haben. Wahrscheinlich hätte es eine Messung auch getan, aber wenn man schon Hilfe hat... :)

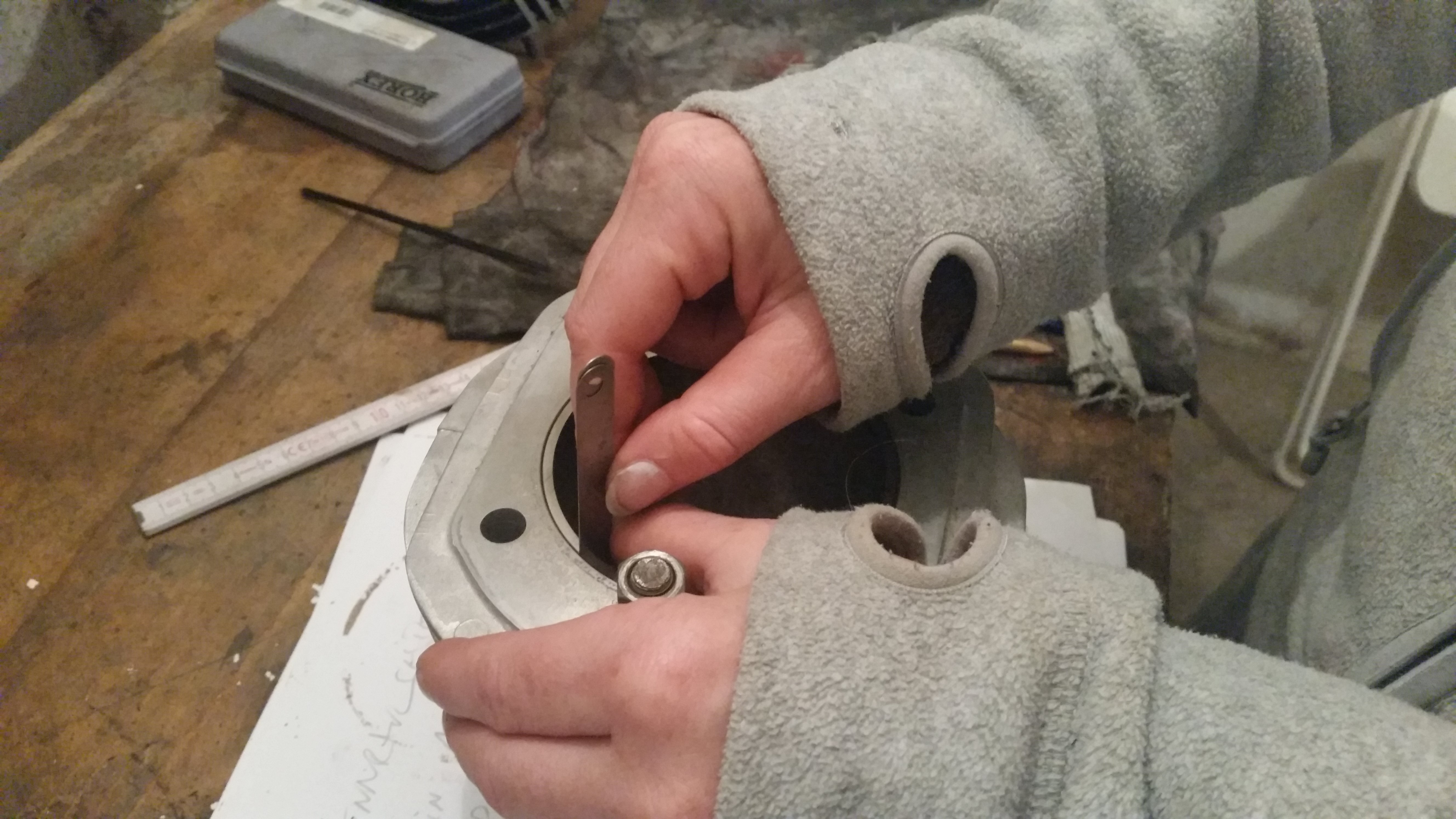

Die Werte sind alle noch über dem zulässigen Mindestwert. Falls es nicht klar sein sollte: Natürlich sind die Venile vorher gründlich gereinigt worden, sonst ist eine Messung nicht möglich. Das Metall ist gehärtet und auch wenn man vorsichtig sein sollte, ist es schwer zu zerkratzen im Gegensatz zu den Aluminiumteilen. Ich habe vorsichtig mit einer Messingdrahtbürste geschliffen und mit einem Stück Kupferblech geschabt. Gerade letzetres ist sehr praktisch, da das weichere Kupfer selbst Aluminium nicht verkratzt und man ordentlich was von den Verschmutzungen runterbekommt.

| Rechts | Links | |

|---|---|---|

| Einlass: | 7,95 | 7,95 |

| Auslass: | 7,93 | 7,94 |

Stoßspiel

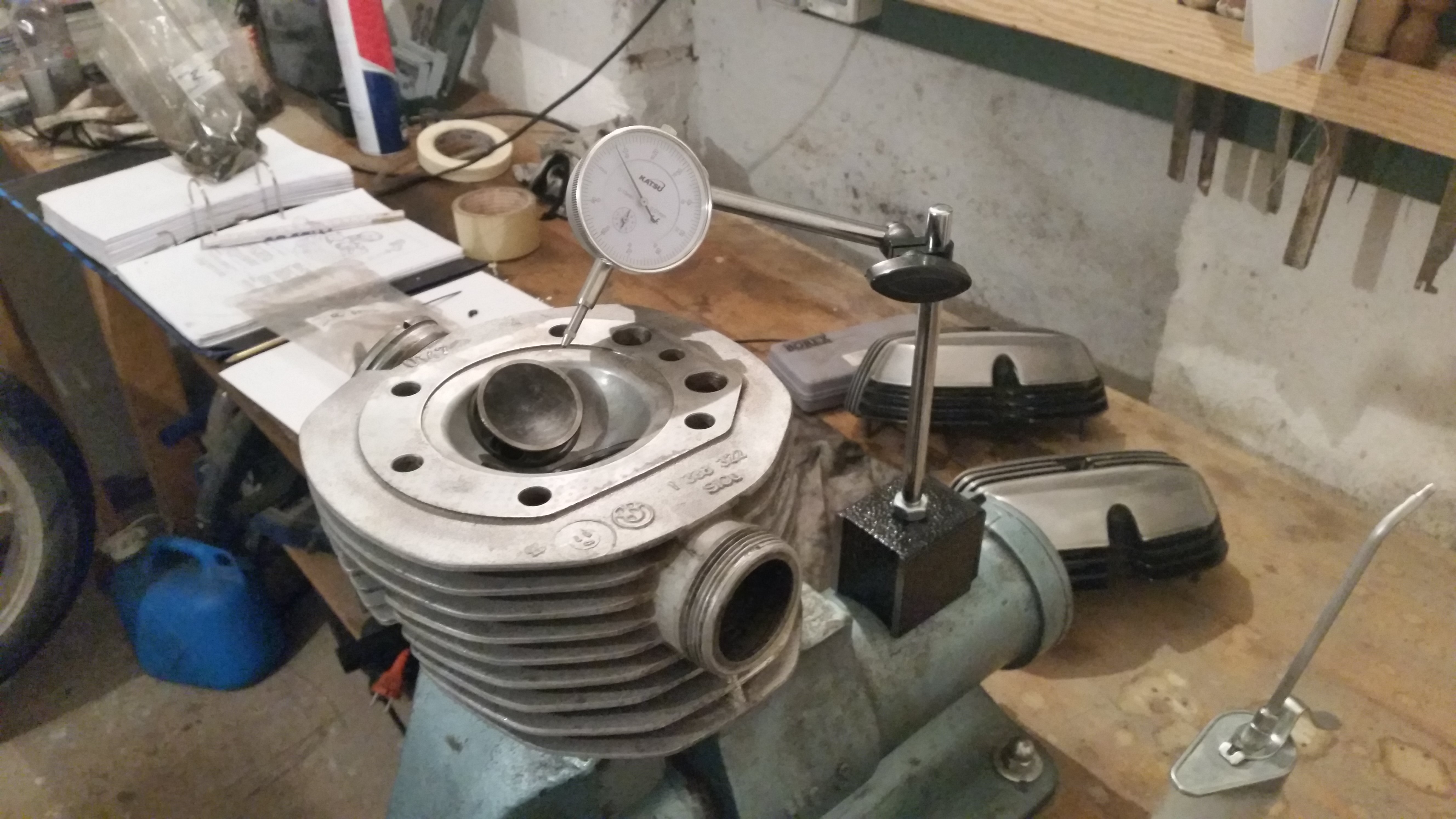

Als Stoßspiel der Kolbenringe, wird der kleine Spalt im Ring bezeichnet, welcher sich ergibt, wenn die Kolben eingebaut sind. Um diesen zu messen werden die Ringe einzeln in den entsprechenden Zylinder eingelegt und mit einer Fühlerlehre der Spalt gemessen.

Das Reparaturhandbuch, gibt dabei nicht vor, wie tief der Ring im Zylinder sitzen soll für die Messung. Wenn ich das Prinzip richtig verstehe, sollte es auch egal sein, solange der Ring gerade ist, außer der Zylinder ist von innen ungleichmäßig verschlissen, aber ich denke, dann hätte ich ganz andere Probleme.

Ich habe die Ringe relativ weit oben angesetzt und geschaut, dass überall der gleiche Abstand zur oberen Kante des Zylinders besteht, der Ring also parallel dazu im Zylinder sitzt. Ganz an der Kante wollte ich nicht messen, um nicht ausversehen Ungenauigkeiten einzubringen wenn die Kante nicht mehr ganz rechtwinklich sein sollte.

| Rechts | Links | |

|---|---|---|

| Ölabstreifring (1) | 0,82 | 0,80 |

| Unterer Kompressionsring (2) | 0,66 | 0,70 |

| Oberer Kompressionsring (3) | 0,58 | 0,62 |

Die angegeben Werte sind im Handbuch:

- Ölabstreifring: 0,40 mm

- Kompressionsringe: 0,50 mm

Ich bin über diese Werte drüber, aber ansonsten sehen die Ringe noch gut aus. Zu rechnen ist wahrscheinlich mit einem halben Kölschglas mehr Ölverbrauch auf 1000 km und einem halben PS weniger, ansonsten glaube ich nicht, dass viel passiert. Ein wenig Bedenkzeit habe ich noch, aber bei dem Preis der Ringe (~70 Euro) werde ich wohl darauf verzichten sie zu tauschen. Leistung habe ich nie vermisst, als der Motor noch lief.

Seitenspiel

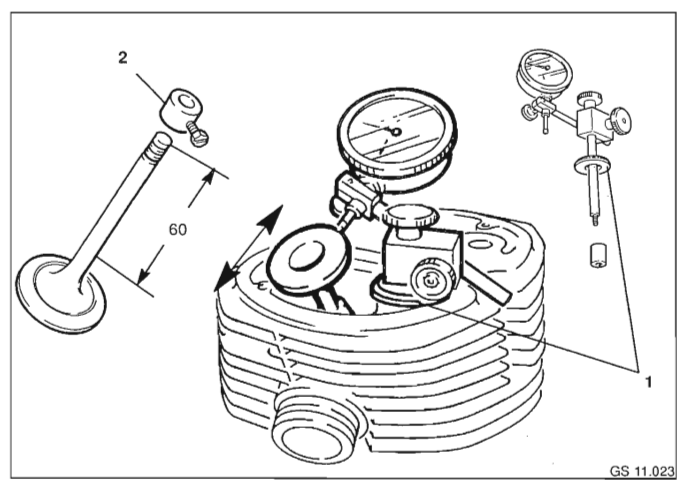

Zu guter Letzt möchte ich der Vollständigkeit halber noch versuchen das Seitensiel der Ventile zu messen. Hiefür sind laut Handbuch gleich zwei Spezialwerkzeuge nötig (1. und 2. auf dem Bild), welche ich beide nicht besitze.

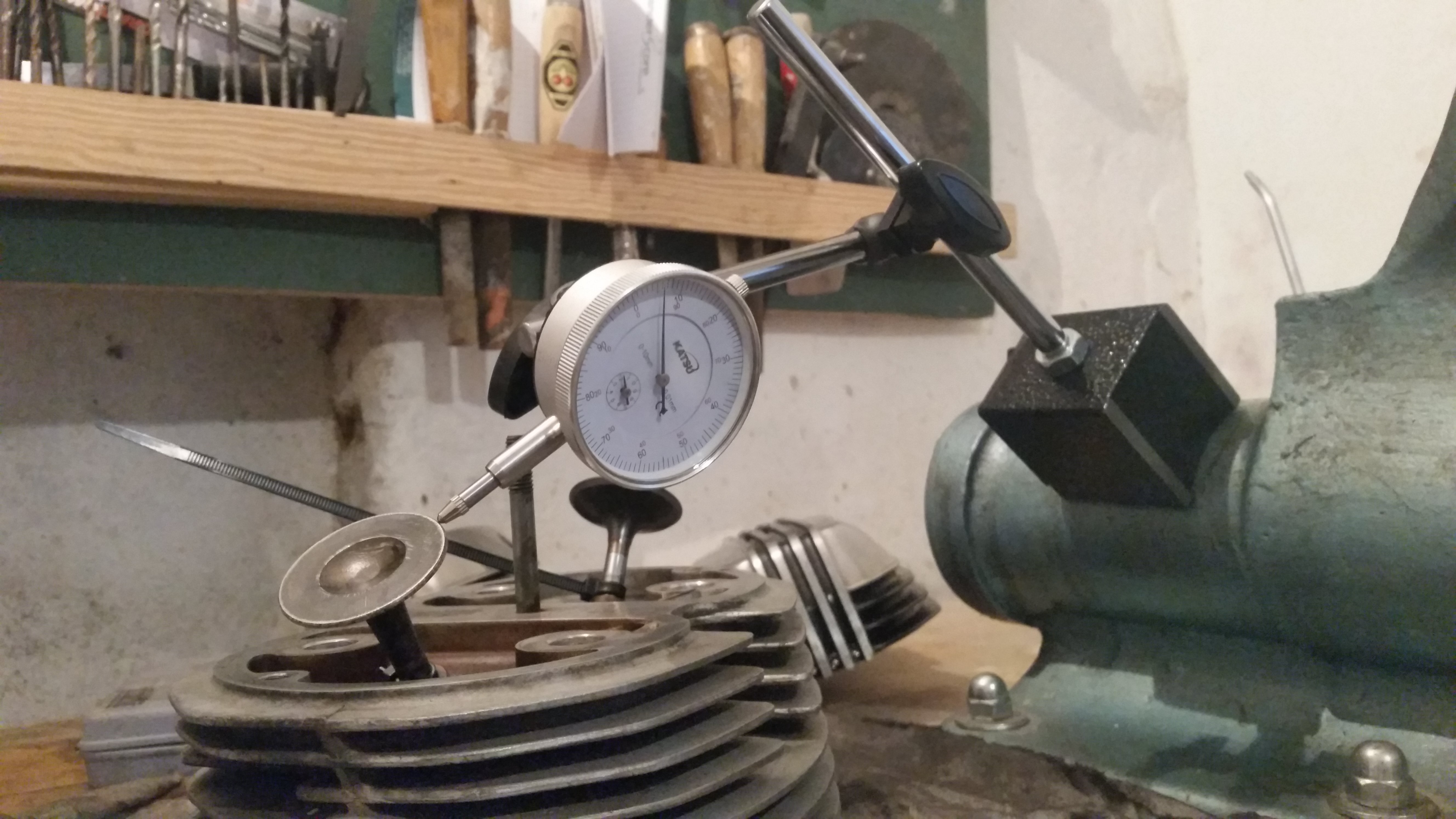

Bei näherer Betrachtung scheint zumindest die 1. lediglich ein Halter zu sein, welcher die Messuhr am Zylinderkopf befestigt. Mit etwas weniger Messgenauigkeit müsste sich das auch mit einem an die Werkbank fixierten Zylinderkopf und einer normalen Messuhr mit Magnetständer messen lassen.

Zur Nummer 2. steht im Handbuch keine Teilenummer, sondern:

Klemmstück (2) aus alter Ventilführung herstellen und im entsprechenden Abstand am Ventilschaft eines neuen Ventils befestigen.

Mir gefällt, dass dieses Handbuch noch dem Leser zutraut tatsächlich etwas selbst herzustellen. Allerdings besitze ich kein neues Ventil und keine alte Ventilführung und werde mir beides nicht für die Messung zulegen. Die Klemme, so wie auf dem Bild zu sehen, ist lediglich ein kleines Rohrsegment mit einer Schraube zum Fixieren, 60 mm von der Kante des Ventilschafts. Mit einem etwas größeren Kabelbinder scheint es auch zu gehen. Ich sehe jedenfalls keinen Grund, warum das ungenauer wäre. Es geht ja schließlich nur darum den korrekten Abstand zu halten.

Der Kabelbinder ist mit einer Zange fest angezogen und abegschnitten, er sitzt so fest, dass er nicht verrutscht und sich nur mit Mühe verschieben lässt. Als Abstandshalter sollte das passen.

Das Seitenpiel der Ventile ist von beiden Seiten zu messen: Brennraumseitig und Kipphebelseitig. Dabei wird die Haltevorrichtung für die Messuhr in beiden Fällen jeweils von einer Seite am Kopf befestigt, das Ventil von dieser Seite eingesteckt (also bei der Messung von Kipphebelseite "falschherum") und dann geschaut wie weit es sich seitlich bewegen lässt. Da mir der Halter fehlt, habe ich den Kopf mit einer Schraubzwinge an der Bank fetgehalten, natürlich mit einem Stück Holz drunter um nichts zu zerkratzen. Die Messuhr lässt sich am angeschraubten Schraubstock wunderbar fest montieren.

| Veltil | Kipphebelseite | Brennraumseite |

|---|---|---|

| Rechts Einlass | 0,22 | 0,10 |

| Rechts Auslass | 0,30 | 0,27 |

| Links Einlass | 0,18 | 0,15 |

| Links Auslass | 0,40 | 0,25 |

Die Messung sieht gut aus. Angegeben ist im Handbuch:

zulässiges Kippspiei: Wird an einem der beiden Messpunkte ein Kippspiel von => O,7 mm erreicht, muss die Ventilführung nachgearbeitet oder ersetzt werden

Mir ist klar, dass meine Messung keineswegs genau ist. Allerdings, denke ich es reicht, um festzustellen, dass die Toleranzen noch erfüllt sind oder wenn nicht nur minimal überschritten. Selbst bei einem Messfehler von 90% wäre ich noch in der Toleranz.

Gemessen wird übrigens entlang der Längsachse des Zylendrkopfs, also wackelt man beim Messen das Ventil Richtung Ein- bzw. Auslass. Auf den Bildern ist es nicht zu sehen, aber es wurde natürlich in diese Richtung gemessen.

Für wen es interessiert, ist auf seite 11.22 des Werkstatthandbuchs beschrieben, wie man Ventilführungen tauscht. Nur soviel: dabei wird beschriben, wie die mit Trockeneis auf -40 C gekühlten Führungen in den 220C heißen Zylinderkopf mit Spezialwerkzeug einzupressen sind. Ich habe Respekt vor jeder Werkstatt, welche nicht nur die nötigen Stoffe und Werkzeuge hierzu hat, sondern auch die dort beschriebenen Schritte korrekt durchführen kann.